Penyambungan Panel: Pengertian, Macam-Macam Las

Setelah mempelajari bab Penyambungan Panel dengan Las peserta didik diharapkan memahami macam- macam las dan dapat melakukan perbaikan panel bodi sesuai dengan penggunaannya.

Sambungan dengan las adalah sambungan yang tidak bisa dilepas (permanen). Dikatakan permanen karena sambungan las tidak bisa dilepas kecuali dengan merusak sambungannya. Pada perbaikan panel bodi terkadang mendapatkan panel yang tidak mungkin diperbaiki dengan palu dolly atau washer welder karena kondisinya sudah sangat parah sehingga perlu dipotong dan disambung.

Berikut disampaikan bagaimana cara mengelas secara umum, tentang las oksi asetilenae atau biasa disebut las karbit, kemudian juga diperkenalkan las busur listrik atau biasa dikenal dengan las listrik. Tentu saja sekarang yang banyak digunakan di bengkel-bengkel bodi yaitu las CO2.

A. Pengertian Las

Las merupakan salah satu jenis sambungan tetap karena sambungan las tidak bisa dilepas kecuali dengan merusak sambungan atau konstruksi yang disambung.

Secara umum proses pengelasan atau menyambung logam memerlukan panas baik panas yang diperoleh dari bara api seperti pekerjaan tempa, bisa juga panas dari campuran bahan bakar dengan gas oksigen seperti las oksi asetilena atau las karbid. Sumber panas yang lain bisa dari pengaruh arus listrik seperti pada las busur listrik yang biasa disebut las listrik atau hanya berbentuk pengelasan kecil seperti pada las titik (spot welding) .

Dengan penjelasan di atas bisa diartikan bahwa las atau pengelasan adalah proses menyambungkan logam dengan perantara panas dengan sumber panasnya bisa dari bahan bakar padat, gas, listrik atau kimia.

B. Macam-Macam Las

Peralatan pengelasan yang dapat digunakan dalam perbaikan bodi antara lain:

1. Las Oxy-Acetylene (las asetilena)

Las Oxy-Acetylene (las asetilena) adalah proses pengelasan secara manual, dengan pemanasana di bagian permukaan yang akan disambung dipanaskan dari gas asetilena sampai mencair, dengan atau tanpa logam pengisi. Disamping untuk keperluan pengelasan (penyambungan) panas pada las gas dapat juga dipergunakan sebagai preheating (pemanasan awal), brazing (patri keras), cutting (memotong logam) dan hard facing mengeraskan permukaan (menyepuh).

Penggunaan Las Oxy-Acetylene (las asetilena) hasilnya sangat cocok untuk pengelasan baja karbon, terutama pelat tipis (sheet metal) dan pipapipa berdinding tipis. Semua logam baik logam ferro ( besia, baja ) ataupun non ferro (alumunium, galvanis) dapat dilakukan pengelasan menggunakan las oksi asetilena, baik menggunakan bahan tambah (filler rod) atau pun tidak (hanya mencairkan ).

Untuk melaksanakan pengelasan dengan las oksi asetilena atau las karbit diperlukan beberapa kelengkapan peralatan yaitu:

a. Brander Las

|

| Gambar 6.1 Brander las |

Brander berfungsi untuk mencampurkan gas oksigen dengan gas bakar (asetilena ) sehingga menghasilkan campuran yang homogen untuk mendapatkan nyala api las. Brander sering disebut pembakar, bagian utama brander dapat dilihat pada gambar 6.1 diatas.

Katup pengatur api adalah katup biasa berupa kran yang berfungsi untuk mengatur besar kecilnya jumlah gas yang lewat atau mengalir per satuan waktu. Semakin lebar dibuka, semakin banyak gas yang lewat.

Terdapat dua katup pada brander, yaitu katup oksigen dan katup asetilena yang dapat diatur secara terpisah untuk mendapatkan proporsi campuran yang sesuai dengan api yang diinginkan, yaitu netral, carburizing, ataupun oxidizing. Tangkai atau pegangan berguna sebagai tempat memegang brander.

Nozel atau mulut pembakar merupakan penentu ukuran brander, oleh karena itu harus selalu dirawat dengan baik. Beberapa tindakan yang perlu diperhatikan untuk menjaga keawetan mulut :

1) Tidak boleh digunakan untuk mengambil atau mendorong benda kerja.

2) Tidak boleh melepas moncong dalam keadaan panas.

3) Untuk melepas ujung moncong harus menggunakan kunci pas yang tepat, dan tidak boleh menggunakan tang atau alat sejenis.

4) Usahakan moncong tidak menyentuh kawah lasan.

Apabila lubang moncong kotor, bersihkanlah menggunakan alat pembersih khusus yang sudah dibuat untuk tujuan tersebut. Gunakan pembersih lubang moncong yang tepat atau berdiameter lebih kecil dari lubang moncong.

b. Gas Asetilena

Gas asetilena atau gas karbit diperoleh dari karbit atau kalsium karbida, merupakan senyawa kimia dengan rumus kimia CaC2 yang dicampur dengan air. Karbit selain digunakan dalam proses las karbit juga dapat mempercepat pematangan buah. Persamaan reaksi kimia antara kalsium karbida dengan air adalah:

CaC2 + 2 H2O → C2H2 + Ca(OH)2

Karena itu 1 gram CaC2 menghasilkan 349 ml asetilenaa. Pada proses las karbit, asetilena yang dihasilkan kemudian dicampur dengan oksigen menghasilkan panas yang paling tinggi jika dibandingkan denga campuran gas bakar lain yang dicampur dengan oksigen sehingga las oksi-asetilna paling banyak digunakan untuk pengelasan gas. Meskipun untuk membuat gas astilina sangat mudah, tetapi tidak disarankan untuk membuat gas sendiri, karena gas asetilena mudah terbakar sehingga apabila terjadi kebocoran pada alat produksi bisa terjadi ledakan. Untuk mengelas disarankan menggunakan gas asetilana dalam tabung atau botol.

|

| Gambar 6.2 Tabung Gas Asetelin |

c. Gas Oksigen

|

| Gambar 6.3 Tabung Oksigen |

Oksigen diperoleh dari pengolahan pabrik hasil pemisahan gas yang ada di udara luar kemudian dimampatkan pada tekanan dan diturunkan sampai mencair di bawah suhu 0oC. Sampai terakhir gas yang tersisa yaitu Oksigen dan Nitrogen (Oksigen = - 183°C dan Nitrogen= -196°C), kemudian diolah terus menerus sampai mendapatkan oksigen murni. Oksigen yang telah murni masukkan ke dalam botol atau atabung atau silinder baja sampai tekanannya mencapai 150 atm ( 150 Kg/Cm).

Berbeda dengan asetilena yang tekanannya hanya 15 atm saja.

d. Regulator dan Manometer

|

| Gambar 6.4 Regulator dan Manometer Tekanan Gas Asetelin |

1) Regulator

Untuk memperoleh nyala api pengelasan yang tetap sepanjang pengelasan diperlukan campuran oksigen-asetilena yang tertentu dan tetap selama pengelasan berlangsung. Seperti telah dijelaskan di depan bahwa oksigen dan asitilena memiliki tekanan yang berbeda, maka tidak bisa kedua gas tersebut langsung digunakan untuk pengelasan tanpa menggunakan alat. Disamping itu gas yang digunakan lama kelamaan akan mengalami penurunan baik gas asetilina maupun gas oksigen, sehingga kalau tidak menggunakan alat maka tekanan gas yang keluar akan berubah-ubah yang bisa mengakibatkan perubahan pada nyala api las. Untuk menghidari tekanan yang berubah saat digunakan diperlukan alat yang disebut Regulator.

Regulator yang dipasang pada tabung gas asetilena disebut regulator asetilena dan regulator yang dipasang pada tabung oksigen disebut regulator oksigen. Kedua regulator tersebut fungsinya sama yaitu untuk mengatur tekanan kerja gas yang keluar dari tabung agar selalu konstan selama gas masih ada.

Perbedaan kedua regulator itu yaitu, ulir penghubung ke tabung dan ke selang las berbeda. Regulator oksigen menggunakan ulir kanan sedang regulator asetilena menggunakan ulir arah kiri ( dirandai dengan keratan pada murnya) Sekala pada bak manometer pada regulator oksigen berwarna biru atau hitam dengan sekala tekanan besar sedangkan pada regulator asetilena skalanya lebih kecil dan berwarna merah.

2) Manometer

Manometer digunakan untuk mengetahui tekanan gas yang mengalir di dalamnya. Pada sebuah regulator gas terdiri dari dua buah manometar yaitu manometer tekanan isi dan manometer tekanan kerja.

Manometer terkanan isi dekat dengan tabung memiliki skala lebih besar dari maometer satunya. Disebut manometer tekanan isi karena digunakan untuk mengetahui tekanan yang ada di dalam tabung.

Manometer terkanan kerja berhubungan dengan selang las memiliki sekala lebih kecil dari maometer tekanan kerja. Disebut manometer tekanan kerja karena bisa mengetahui tekanan yang keluar dari regulator ke selang dan digunakan untuk kerja.

Manometer merupakan alat yang sensitif sehingga harus diperlakukan dengan hati-hati, tidak boleh tertumbuk atau jatuh.

e. Selang Asetilena dan Oksigen

|

| Gambar 6.5 Selang Acetylene & Oksigen |

Selang las merupakan perlatan las gas yang digunakan untuk menyalurkan gas yang keluar dari generator melalui regulator ke pembakar.

Beberapa persyaratan utama selang gas adalah :

1) Kedap terhadap gas (tidak mudah bocor)

2) Memiliki kemampuan untuk menahan tekanan gas

3) Tidak kaku

4) Tahan terhadap minyak atau pelumas.

Bila terjadi kebocoran pada selang baik selang asetilena maupun selang oksigen akan berdampak negatif, selain bisa menimbulkan bahaya kebakaran juga suatu kerugian ekonomi.

Selang harus mampu menahan tekanan gas dengan angka keamanan minimal 5 kali tekanan kerja, hal itu dimaksudkan apabila terjadi penyumbatan pada pembakar ataupun terjadi nyala balik selang masih mampu menahan kenaikan tekanan yang terjadi. Di beberapa negara industri dianjurkan menggunakan selang dengan kapasitas 28 kg/cm2 berdasarkan hasil tes pabrik pembuat. Oleh karena itu selang las umumnya terdiri atas tiga lapis. Meskipun dibuat tiga lapis, selang tetap tidak boleh kena panas, terkena benda, terlindas atau terjepit benda keras lain seperti besi dan sebagainya.

Selang yang digunakan untik aliran gas oksigen biasanya memiliki warna biru atau hijau sedangkan selang untuk aliran gas asetilena biasanya berwarna merah.

Berdasarkan diameter lubangnya, selang dapat dibedakan menjadi ukuran 5; 6,6; dan 8 mm. Perbedaan diameter lubang selang dibuat untuk memenuhi perbedaan kebutuhan gas per satuan waktu, untuk pemakaian pembakar kecil atau pemotong oxy-gas dan sebagainya. Beberapa industri memproduksi selang yang sudah disatukan dengan yang lain dan sudah dipasangi konektor (penyambung) yang tidak dapat ditukar- tukar.

1) Kacamata Las

|

| Gambar 6.6 Kaca Mata Las |

Kaca mata las adalah salah satu alat keselamatan / pelindung diri dalam pekerjaan pengelasan. Dengan menggunakan kaca mata las maka pengelasan dapat dilakukan dengan baik sebab cairan bahan tambah dapat dilihat bentuknya.

2) Tang Penjepit

|

| Gambar 6.7 Tang Penjepit |

Berfungsi untuk memegang benda kerja saat dan setelah pengelasan agar terhindar terhadap panas pada benda kerja.

3) Sarung Tangan.

|

| Gambar 6.8 Sarung tangan kulit |

Biasanya terbuat dari kulit atau bahan tahan panas lainnya digunakan sebagai pelengkap keselamatan kerja agar terhindar dari panas.

4) Sumber Api.

|

| Gambar 6.9 Korek api las |

Sumber api didapatkan dari korek api atau atau api dari pembakaran gas asetilena dengan pembakar kecil yang ditempatkan dekat dengan meja kerja.

5) Palu baja/ besi, untuk pemukulan kecil pada saat persiapan mengelas

6) Pembersih brander, untuk membersihkan nozel atau mulut pembakar

7) Kunci tabung, untuk membuka saat mau digunakan dan menutup tabung gas saat selesai digunakan

8) Sikat baja, untuk membersihkan kotoran pada benda kerja sebelum dilas dan membersihkan terak setelah pengelasan.

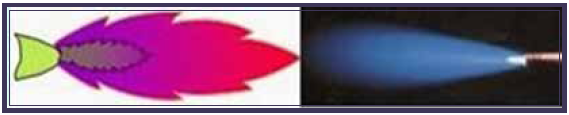

Macam - Macam Nyala Api Oksigen Asetilena

1) Nyala Netral

Nyala netral ini terjadi/diperoleh apabila percampuran gas oksigen dan asetilena memiliki perbandingan kira-kira 1 : 1 atau seimbang. Nyala netral hanya memiliki dua warna nyala api, yaitu nyala inti ( nyala di tengah kecil dekat nozel) dengan warna biru terang dan berujung dan nyala luar (nyala api biasa dengan warna merah). Nyala netral digunakan untuk mengelas baja, besi cor, baja tahan karat dan tembaga.

|

| Gambar 6.10 Nyala Netral |

2) Nyala Karburasi

Nyala karburasi terjadi apabila pencampuran asetilena lebih banyak dari pada oksigen. Pada nyala akan dijumpai tiga daerah atau tiga jenis api. Yaitu nyala inti atau kerucut nyala dengan warna biru dan nyala ekor atau kerucut luar dengan warna keputih- putihan dan nyala luar. Nyala ekor bisa bertambah panjang jika oksigen dikurangi atau asetilenanya ditambah. Nyala karburasi digunakan untuk pengelasan logam monel, nikel, berbagai jenis baja dan bermacam-macam bahan pengerasan permukaan nonferous.

|

| Gambar 6.11 Nyala Karburasi |

3) Nyala Oksidasi

Nyala oksidasi apabila campuran gas yang terjadi kelebihan gas oksigen. Nyalanya mirip dengan nyala netral hanya kerucut nyala bagian dalam lebih pendek dengan warna birunya agak pudar. dan nyala selubung luar lebih jelas warnanya.Disamping itu ada suara bersesis. Nyala oksidasi digunakan untuk pengelasan kuningan dan perunggu.

|

| Gambar 6.12 Nyala Oksidasi |

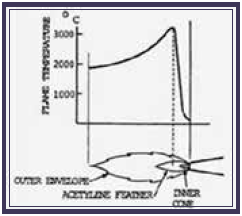

Temperatur Api pada Oksigen Asetilena

|

| Gambar 6.13 Temperatur Api pada Oksigen Asetilena |

Cara menyalakan api

- a) Buka katup botol oksigen dan asetelin menggunakan kunci husus.

- b) Atur tekanan yang kerja masing-masing gas dengan memutar tuas regulator kekanan (lihat tekanannya pada manometer tekanan kerja)

- c) Buka sedikit katup oksigen pada brander

- d) Buka katup asetelin pada brander

- e) Nyalakan pemercik api dan sulutkan pada ujung brander

- f) Atur katup oksigen dan asetelin sesuai dengan api yang diinginkan

Cara mematikan api

- a) Tutup katup asetilena pada brander

- b) Tutup katup oksigen pada brander

- c) Tutup katup pada botol oksigen dan asetilena

- d) Buka katup oksigen dan asetelin pada brander untuk membuang sisa gas pada selang sampai jarum manometer menunjukkan angka 0 (nol)

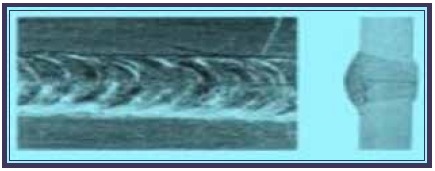

Cacat-Cacat Pada Las Asetilena

Pengelasan sangat tergantung kepada kondisi pengelasan yang benar, teknik dan meterial sesuai standar. Tetapi seperti pada proses pengelasan yang lain, cacat las dapat terjadi. Cacat yang sering terjadi pada proses pengelasan oksi asetilena antara lain :

a. Penetrasi yang kurang sempurna

Jenis cacat las ini dapat terjadi karena :

1) Ketika melakukan pengelasan tidak melakukan pemanasan dan penetrasi ke seluruh ketebalan dari logam dasar (base metal)

2) Ketika dua weld bead (tepi kampuh) yang berhadapan tidak melalukan penetrasi sampai ke dalam

3) Ketika weld bead tidak melakukan penetrasi ke ujung dari fillet weld tetapi hanya menyebranginya.

|

| Gambar 6.14 Penetrasi yang kurang sempurna |

Gas memiliki peranan yang sangat penting dalam penetrasi. Penetrasi yang kurang sempurna biasanya disebabkan oleh tekanan gas yang rendah, dan dapat dihilangkan dengan cara menaikkan tekanan pada regulator yang terdapat pada tabung gas. Selain itu cacat ini dapat disebabkan oleh kecepatan pengelasan yang terlalu lambat dan penggunaan torch (ujung pembakar) yang salah atau tidak sesuai.

b. Fusi yang kurang sempurna

Cacat las ini terjadi karena kurang atau tidak terjadi peleburan diantara logam las dan permukaan dari logam dasar. Biasanya diakibatkan oleh kecepatan pengelasan terlalu lambat, terterkadang juga diakibatkan pengaturan tekanan gas rendah.

.png) |

| Gambar 6.15 Kurang peleburan (Fusi) |

c. Undercutting

Cacat las ini diakibatkan oleh penggunaan parameter tekanan gas yang kurang tepat khususnya kecepatan pengelasan dan sudut pengelasan dan tekanan gas yang tidak sesuai. Kecepata pengelasan yang terlalu tinggi juga dapat mengakibatkan undercutting. Dengan mengurangi kecepatan pengelasan mak akan menyeimbangkan posisi pembakar dan dapat mengurangi besarnya undercutting bahkan menghilangkannya.

|

| Gambar 6.16 Undercutting |

Jika hanya terdapat sedikit undercutting maka kita dapat menaikkan tekanan gas tetapi jika tekanan gas dinaikkan terlalu tinggi maka undercutting dapat terjadi

d. Porosity

Porosity adalah lubang yang diakibatkan oleh gelembung gas yang telah membeku. Penyebab utama dari cacat ini adalah kontaminasi atmosfir, oksidasi yang tinggi pada permukaan benda, bahkan bisa diakibatkan karena nyala api yang tidak sesuai.

|

| Gambar 6.17 Porosity |

e. Keretakan membujur (Longitudinal crack)

Keretakan membujur dapat dibagi dua, yaitu keretakan panas dan keretakan dingin. Keretakn panas dapat terjadi ketika bidang las (weld bead) berada antara temperatur meleleh dan membeku. Keretakan dingin biasanya terjadi pada saat bidang las membeku.

|

| Gambar 6.18 Keretakan panas |

Keretakan lainnya yang dapat terjadi adalah keretakan karena kesalahan dalam penggunaan teknik pengelasan. Keretakan yang terjadi pada ujung hasil pengelasan disebabkan oleh kesalahan dalam teknik akhir pada saat mengelas, hal ini dapat diatasi dengan cara membalikkan arah pengelasan pada akhir pengelasan

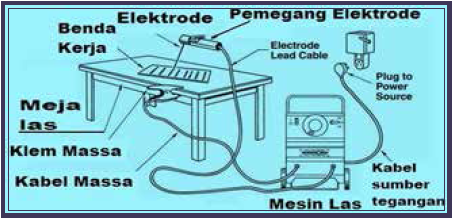

2. Pengelasan dengan Las Busur Listrik

Pengertian Las Listrik

Mengelas adalah suatu proses menyambung benda – benda kerja dari bahan logam dengan cara memanasi sampai titik cairnya, panas yang didapat dari busur elektroda yang mencairkan kawat inti dan benda kerja sehingga terbentuk suatu sambungan / kampuh.

Pengelasan ini mempunyai ciri yaitu bahan yang dilas (benda kerja) dan bahan tambah pada tiap sisinya terdiri dari material yang lebih kurang sama, dan bersama – sama dicairkan kemudian membeku membentuk satu unit padat yang disebut kampuh.

|

| Gambar 6.19 Las Busur Listrik |

Pengelasan dengan sumber tenaga listrik dibedakan menjadi 2 (dua), yaitu las tahanan listrik dan las busur nyala listrik. Jenis-Jenis Mesin Las Busur Listrik yang ada pada unit peralatan las berdasarkan arus yang dikeluarkan pada ujung-ujung elektroda dibedakan menjadi:

a. Mesin las arus bolak-balik (Mesin AC)

Mesin las arus bolak balik biasanya berbentuk transformator, dengan seumber tenaga lis trik dari PLN, generator AC dengan penggerak motor disel atau motor bensin.

Arus yang keluar dari transformator atau trafo las juga arus bolak balik (AC). Hanya tegangan yang masuk ke trafo las dari sumber arus 220 V keluarnya turun menjadi 35 sampai 80 Volt dengan arus yang dihasilkan dari 40 sampai 200 Ampere. Dengan kata lain trafo las berfungsi untuk menurunkan tegangan dan menaikkan arus. Arus digunakan untuk busur listrik dan panas agar sebagian benda kerja dan kawat las bisa mencair bersama-sama. Gambar berikut ini memperlihatkan pesawat las transformator AC.

.png) |

| Gambar 6.20 Mesin las arus bolak-balik (Mesin AC) |

b. Mesin Las Arus Searah (DC)

Pesawat atau mesin ini dapat berupa pesawat tranformator rectifier,$pembangkit listrik motor disel atau motor bensin maupun pesawat pembangkit listrik yang digerakan oleh motor listrik (motor generator).

Sumber arus listrik yang digunakan bisa arus AC atau DC, tetapi arus untuk memperoleh nyala busur listrik adalah arus searah DC. Jika sumber arus nya AC supaya menjadi DC pada transformator dipasang rectifier sebagai penyearah arus. Sumber arus searah berasal dari mesin berupa generator listrik searah. Generator dapat digerakkan oleh motor listrik, motor bensin, motor diesel, atau alat penggerak yang lain. Penyearah arus atau rectifier berfungsi untuk mengubah arus bolak-balik (AC) menjadi arus searah (DC). Pesawat atau mesin las dengan arus searah pada proses pengelasan mempunyai beberapa keuntungan, antara lain:

1) Nyala busur listrik yang dihasilkan lebih stabil,

2) Setiap jenis elektroda dapat digunakan pada mesin las DC,

3) Tingkat kebisingan lebih rendah

Mesin las DC ada 2 macam, yaitu mesin las stasioner dan mesin las portabel. Mesin las stasioner biasanya digunakan pada tempat atau bengkel yang mempunyai jaringan listrik permanen, misalnya listrik PLN. Adapun mesin las portabel mempunyai bentuk relatif kecil biasanya digunakan untuk proses pengelasan pada tempat-tempat yang tidak terjangkau jaringan listrik. Hal yang perlu diperhatikan dalam pengoperasian mesin las adalah penggunaan sesuai dengan prosedur yang dikeluarkan oleh prabrik pembuat mesin, perawatan yang sesuai dengan anjuran. Sering kali gangguan-gangguan timbul pada mesin las, antara lain mesin tidak mengeluarkan arus listrik atau nyala busur listrik lemah. Berikut gambar dari sebuah generator las listrik type DC

.png) |

| Gambar 6.21 Mesin las arus searah (DC) |

c. Mesin las ganda (Mesin AC-DC)

Pesawat las ini merupakan gabungan dari pesawat las arus bolakbalik dan arus searah. Dengan pesawat ini akan lebih banyak kemungkinan pemakainya karena arus yang keluar dapat searah maupun bolak-balik (AC-DC). Sumber tenaga listrik yang digunakan adalah arus bolak balik (AC) sedangkan arus yang keluar dari pesawat atau mesin las dapat searah maupun bolak-balik (AC-DC).

.png) |

| Gambar 6.22 Mesin las ganda (Mesin AC-DC) |

Perlengkapan Las Busur Listrik manual (SMAW)

a. Tempat Kerja

Perlengkapan tempat kerja pada pekerjaan pengelasan berupa:

Meja las yang terbuat dari baja dan tempat duduk berupa kursi kerja. Tempat kerja ini dilengkapi pelindung ruang untuk menghindarkan sinar ultra violet (cahaya busur listrik) saat pengelasan terhadap lingkungan sekitar tempat kerja dengan memakai gordin pemisah. Tempat kerja selain cahaya las tidak menyebar keluar sebaiknya dilengkapi dengan penghisap asap untuk menghisap asap dan gas – gas hasil pengelasan.

|

| Gambar 6.23 Tempat Kerja Pengelasan |

b. Kabel Las

Kabel las yang digunakan untuk pengelasan biasanya dibuat dari tembaga yang dipilin dan dibungkus dengan karet isolasi.

Kabel las yang dimaksud terdiri dari tiga macam yaitu:

1) Kabel tenaga yaitu kabel yang menghubungkan sumber tenaga atau jaringan lisrtik dengan pesawat las .

2) Kabel elektroda yaitu kabel yang menghubungkan pesawat las dengan elektroda.

3) Kabel masa yaitu yang menghubungkan pesawat las dengan benda kerja.

Kabel – kabel tersebut harus lentur, mudah digulung, dan juga harus terbungkus sebagai isolasi dan mempunyai sambungan yang cocok pada sumber arusnya.

|

| Gambar 6.24 Kabel las listrik |

c. Pemegang Elektroda

Disebut juga penjepit digunakan untuk menjepit ujung elektroda yang tidak berselaput agar elektroda bisa terailiri arus listrik. Bagian bagian pemegang elektroda terdiri dari mulut penjepit dan pegangan yang dibungkus oleh bahan penyekat. Bagian pegangan yang tidak berhubungan dengan kabel digunakan untuk menggantungkan pemegang elektroda pada saat tidak dipakai.

|

| Gambar 6.25 Pemegang elektroda |

d. Klem Masa

Klem masa dibuat dari bahan yang memiliki daya hantar listrik yang baik. Klem masa digunakan untuk menghubungkan kabel masa ke benda kerja. Untuk menjepit benda kerja diusahakan benda kerja terbebas dari tanah, karet, atau kotoran lain yang bisa menghambat aliran arus ke benda kerja. Klem masa dilengkapi dengan pegas yang kuat, yang dapat menjepit benda kerja dengan baik.

|

| Gambar 6.26 Klem Massa |

e. Palu Las / Palu Terak

Untuk membersihan terak pada jalur las atau percikan las yang menempel di sekitar pengelasan diguanakan palu las atau palu terak.

Agar mata terhindar dari percikan kotoran saat membersihkan terak gunakan kacamata bening.

|

| Gambar 6.27 Palu las |

f. Sikat Baja

Sikat kawat digunakan untuk :

1) Membersihkan sebagian benda kerja yang akan dilas.

2) Membersihkan terak las yang sudah dilepas dari jalur las oleh pukulan palu las.

|

| Gambar 6.28 Sikat baja |

g. Tang Panas

Tang panas diperlukan untuk memegang benda kerja yang masih panas.

|

| Gambar 6.29 Tang penjepit benda kerja |

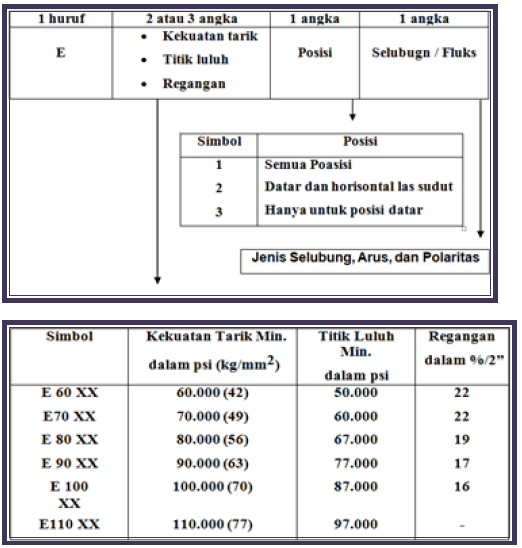

Klasifikasi Elektroda didiskripsikan menurut AWS/ASTM

Lapisan/selaput pelindung terdiri dari beberapa jenis yang disesuaikan dengan maksud dan cara perlindungannya yang tepat untuk berbagai jenis pengelasan. Jenis–jenis lapisan pelindung/ selaput pelindung adalah sebagai berikut :

- a. High cellulose sodium.

- b. High cellulose potassium.

- c. Low hydrogren sodium.

- d. Low hydrogren potassium.

- e. Iron powder, low hydrogren.

- f. High iron oxide.

- g. High titanic Potasium.

- h. Iron powder, titania

- i. High titanic sodium.

- j. Low hidrogen potassiu

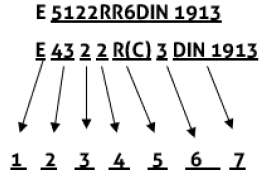

Simbol Elektroda dan Fungsinya

Contoh elaktroda dengan simbol seperti di bawah ini

1. Tanda singkatan untuk kawat las (SMAW)

2. Tanda tegangan tarik minimal. Hanya ada tanda angka 43 dan 51.

3. Tanda angka untuk pengembangan dan pukul takik. Ada enam tanda angka dari 0 – 5. Sesuai tanda angka maka tiap kali ada ketetapan suhu percobaan ada ketentuan minimal dari pengembangan dan pukul takik.

4. Tanda angka untuk pukul takik yang semakin tinggi. Ada enam tanda angka dari 0 – 5. Sesuai dengan tanda angka, pada tiap ketentuan suhu percobaan ada ketentuan kenaikan pukul takik minimal.

5. Tanda singkatan untuk tipe selubung/ fluks /coating. Dari empat tipe dasar (A, R, B, C) tersusun sepuluh macam tanda singkatan tipe.

6. Tanda angka untuk klasifikasi. Ada dua belas tanda angka dari 1 – 12

7. Normalisasi elektroda las menurut D I N.

Tabel 6.1 Bagan Klassifikasi elektroda menurut standardisasi AWS

Jenis Selubung,Arus dan Polaritas :

- E XXX 0 = Elektroda lasa selulosa natrium tinggi (DC )

- E XXX 1 = Elektroda las selulosa kalium tinggi (AC atau DC + )

- E XXX 2 = Elektroda las natrium titania tinggi (AC atau DC –

- E XXX 3 = Elektroda las natrium titania tinggi (AC atau DC ±)

- E XXX 4 = Elektroda las titania, serbuk besi (DC ± )

- E XXX 5 = Elektroda las natrium hydrogen rendah (AC atau DC + )

- E XXX 6 = Elektroda las kalium hidrogen rendah (AC atau DC ±)

- E XXX 7 = Elektroda las serbuk besi, oksida besi (AC atau DC ±)

- E XXX 8 = Elektroda las serbuk besi, hidrogen rendah (AC atau DC +)

Ukuran standar dan panjang elektroda tercantum dalam tabel di bawah ini:

Tabel 6.2 Ukuran Standar dan Panjang Elektroda

Batang elektroda dibedakan berdasarkan tebal selubung dan tips selubungnya. Ketentuan – ketentuan yang diperlukan dapat dibaca pada tanda-tanda yang ada pada elektroda. Berdasarkan ketebalan dari selubungnya orang dapat mengenal:

Selubung tipis dan selubung tebal, angka pengenal untuk klasifikasi menunjukkan makin tebalnya selubung tanda angka nya semakin besar. Angka 1 dan 2 menunjukkan selubungnya tipis. Angka 3 dan 4 menunjukkan selubungnya sedang Angka 5 sampai 10 menunjukkan selubungnya tebal. Angka 11 dan 12 menunjukkan elektroda tersebut berkekuatan tinggi. Dengan meningkatnya tebal selubung elektroda maka sifat mekanis dari pengelasan dan bahan lasnya akan semakin tinggi Disamping dari ketebalan selubung jenis/tipe dari selubungnya juga dapat memengaruhi kualitas kampuh/hasil pengelasan.

|

| Gambar 6.30 Ukuran Elektroda |

Keterangan :

- d = diameter batang inti

- D = diameter luar

Tanda singkatan untuk untuk tipe selubung terdiri dari empat huruf.

Dalam garis besarnya huruf ini berarti :

- A = Kadar besi (Fe).

- B = Kadar mangan (Mn) sifatnya basanya tinggi.

- C = Kadar solulose tinggi.

- R = Kadar mineral rutil tinggi.

Jenis – jenis selubung yaitu antara lain :

- A = Jenis selubung asam.

- R = Jenis selubung rutil (tipis & sedang).

- RR = Jenis selubung rutil (tebal).

- AR = Jenis selubung rutil asam (tipe campuran).

- C = Jenis selubung selulosa.

- R (C) = Jenis selubung rutil selulosa (sedang).

- RR(C) = Jenis selubung rutil selulosa (tebal)

- B = Jenis selubung basa.

- B(C)= Jenis selubung basa dengan bagian tak basa.

- RR(B) = Jenis selubung rutil basa (tebal).

Beberapa huruf yang berbeda menunjukkan pada kode suatu jenis campuran, dan jenis selubung tersebut dapat memengaruhi pencairan dari bahan tambahnya. Mudah atau tidak mudahnya mencairnya terak las tersebut tergantung pada jenis dari selubungnya.

a. Elektroda dengan Selaput Serbuk Besi

Selaput elektroda jenis E 6027, E 7014. E 7018. E 7024 dan E 7028 mengandung serbuk besi untuk meningkatkan efisiensi pengelasan. Selaput elektroda pada umumnya akan lebih tebal dengan bertambahnya persentase serbuk besi. Dengan adanya serbuk besi dan bertambah tebalnya selaput akan memerlukan ampere yang lebih tinggi.

b. Elektroda Hidrogen Rendah.

Selaput elektroda jenis ini mengandung hidrogen yang rendah (kurang dari 0,5 %) sehingga deposit las juga dapat bebas dari porositas. Elektroda ini dipakai untuk pengelasan yang memerlukan mutu tinggi, bebas porositas, misalnya untuk pengelasan bejana dan pipa yang akan mengalami tekanan.

Jenis-jenis elektroda hidrogen rendah misalnya E 7015, E 7016 dan E 7018.

Sebagai contoh berikut ini elektroda las baja lunak

Macam-macam elektroda baja lunak perbedaannya hanyalah pada jenis selaputnya sedangkan kawat intinya sama.

c. E 6010 dan E 6011

Elektroda ini adalah jenis elektroda selaput selulosa yang dapat dipakai untuk pengelesan dengan penembusan yang dalam. Pengelasan dapat dilakukan pada segala posisi dan terak yang tipis dapat dengan mudah dibersihkan. Deposit las biasanya mempunyai sifat mekanik yang baik dan dapat dipakai untuk pekerjaan dengan pengujian Radiografi. Selaput selulosa dengan kebasahan 5% pada waktu pengelasan akan menghasilkan gas pelindung. E 6011 mengandung kalium untuk mambantu menstabilkan busur listrik bila dipakai arus AC.

d. E 6012 dan E 6013

Kedua elektroda ini termasuk jenis selaput rutil yang dapat manghasilkan penembusan sedang. Keduanya dapat dipakai untuk pengelasan segala posisi tetapi kebanyakan jenis E 6013 sangat baik untuk posisi pengelesan tegak arah ke bawah. Jenis E 6012 umumnya dapat dipakai pada ampere yang relatif lebih tinggi dari E 6013. E 6013 yang mengandung lebih benyak kalium memudahkan pemakaian pada voltase mesin yang rendah. Elektroda dengan diameter kecil kebanyakan dipakai untuk pangelasan pelat tipis.

e. E 6020

Elektroda jenis ini dapat menghasilkan penembusan las sedang dan teraknya mudah dilepas dari lapisan las. Selaput elektroda terutama mengandung oksida besi dan mangan. Cairan terak yang terlalu cair dan mudah mengalir menyulitkan pada pengelasan dengan posisi lain dari pada bawah tangan atau datar pada las sudut.

Perlengkapan Keselamatan Las

|

| Gambar 6.31 Helm las |

Helm las maupun tabir las digunakan untuk melindungi kulit muka dan mata dari sinar las (sinar ultra violet dan ultra merah) yang dapat merusak kulit maupun mata. Helm las ini dilengkapi dengan kaca khusus yang dapat mengurangi sinar ultra violet dan ultra merah tersebut.

Sinar las yang sangat terang/kuat itu tidak boleh dilihat dangan mata langsung sampai jarak 16 meter. Oleh karena itu pada saat mengelas harus mengunakan helm/kedok las yang dapat menahan sinsar las dengan kaca las. Ukuran kaca las yang dipakai tergantung pada pelaksanaan pengelasan.

Pada umumnya kaca las digunakan sebagai berikut: No. 6. dipakai untuk las titik. No. 6 dan 7 untuk pengelasan sampai 30 amper. No. 6 untuk pengelasan dari 30 sampai 75 amper. No. 10 untuk pengelasan dari 75 sampai 200 amper. No. 12. untuk pengelasan dari 200 sampai 400 amper. No. 14 untuk pangelasan diatas 400 amper. Untuk melindungi kaca penyaring ini biasanya pada bagian luar maupun dalam dilapisi dengan kaca putih.

b. Sarung Tangan

Sarung tangan dibuat dari kulit atau asbes lunak untuk memudahkan memegang pemegang elektroda. Pada waktu mengelas harus selalu dipakai sepasang sarung tangan.

|

| Gambar 6.32 Sarung tangan |

c. Apron

Apron adalan alat pelindung badan dari percikan bunga api yang dibuat dari kulit atau dari asbes. Ada beberapa jenis/bagian apron.

|

| Gambar 6.33 Apron/baju las |

d. Sepatu Las

Sepatu las berfungsi untuk melindungi kaki dari semburan bunga api, Apabila tidak ada sepatu las sepatu biasa yang tertutup seluruhnya juga dapat dipakai.

|

| Gambar 6.34 Sepatu las |

e. Masker

Jika tidak memungkinkan adanya kamar las dan ventilasi yang baik, maka gunakanlah masker las, agar terhindar dari asap dan debu las yang beracun.

|

| Gambar 6.35 Masker |

Prosedur Pengoperasian Mesin Las Listrik

a. Cara Menggunakan Mesin Las

- 1) Periksa kondisi mesin las sebelum digunakan.

- 2) Tarik dan rentangkan kabel las dan jepitan kabel masa (-) pada benda kerja.

- 3) Tekan tombol “ON” untuk menghidupkannya.

- 4) Sesuaikan arus listrik dengan benda kerja yang akan di las (DC+) / (DC-).

- 5) Sesuaikan arus listrik mesin las dengan besarnya elektroda yang digunakan.

- 6) Lakukan terlebih dahulu pengetesan elektroda pada plate untuk menyesuaikan besarnya arus pada benda yang akan di las.

- 7) Pakailah PPE yang sesuai dengan pekerjaan ini.

- 8) Lakukan pengelasan dengan baik dan selamat.

- 9) Setelah selesai pengelasan tekan tombol “OFF” untuk mematikan mesin las

- 10) Gulung kabel-kabel las dan letakkan pada tempatnya.

- 11) Bersihkan mesin las dan alat-alat yang digunakan

b. Menentukan Besarnya Arus Listrik

Menentukan besarnya arus listrik besar arus dan tegangan listrik yang digunakan dalam pengelasan harus diatur sesuai kebutuhan. Daya yang dibutuhkan untuk pengelasan tergantung dari besarnya arus dan tegangan listrik yang digunakan. Tidak ada aturan pasti besar tegangan listrik pada mesin las yang digunakan. Hal ini berhubungan dengan keselamatan kerja operator las sebab tubuh manusia tidak akan mampu menahan arus listrik dengan tegangan yang tinggi.

Tegangan listrik yang digunakan pada mesin las (tegangan pada ujung terminal) berkisar 55 volt sampai 85 volt. Tegangan ini disebut sebagai tegangan pembakaran. Bila nyala busur listrik sudah terjadi maka tegangan turun menjadi 20 volt sampai 40 volt. Tegangan ini disebut dengan tegangan kerja. Besar kecilnya tegangan kerja yang terjadi tergantung dari besar kecilnya diameter elektroda. Dengan alasan di atas maka pengaturan pada mesin las yang dilakukan hanya besar arusnya saja. Pengaturan besar kecilnya arus dilakukan dengan cara memutar tombol pengatur arus. Besar arus yang digunakan dapat dilihat pada skala yang ditunjukkan oleh amperemeter (alat untuk mengukur besar arus listrik) yang terletak pada mesin las.

Pada masing- masing las, arus minimum dan arus maksimu yang dapat dicapai berbeda-beda, pada umunya berkisar 100 ampere sampai 600 ampere. Pemilihan besar arus listrik tergantung dari beberapa factor antara lain: diameter elektroda yang digunakan, tebal benda kerja, jenis elektroda yang digunakan, polaritas kutub –kutubnya dan posisi pengelasan. Perkiraan arus yang dipakai untuk mengelas, dapat dilihat pada tabel yang tertera pada setiap bungkus elektroda sebagai berikut: diameter (mm) x panjang daerah polaritas arus elektroda (A) 2,6 x 350 45– 95 AC atau DC.

c. Pengaruh arus listrik pada hasil las

Bila arus terlalu rendah (kecil), akan menyebabkan:

- 1) Penyalaan busur listrik sukar dan busur listrik yang terjadi tidak stabil

- 2) Terlalu banyak tumpukan logam las karena panas yang terjadi tidak mampu melebihkan elektroda dan bahan dengan baik,

- 3) Penembusan kurang baik,

- 4) Pinggiran-pinggiran dingin.

d. Pengaruh kecepatan elektroda pada hasil las

Untuk menghasilkan rigi–rigi las yang rata dan halus kecepatan tangan menarik atau mendorong elektroda waktu mengelas harus stabil. Apabila elektroda di gerakkan:

- 1) Tepat dan stabil, menghasilkan daerah perpaduan dengan bahan dasar dan perembesan luasnya baik.

- 2) Terlalu cepat, menghasilkan perembesan las yang dangkal karena pemanasan bahan dasar

- 3) Terlalu lambat, menghasilkan alur yang lebar . Hal ini dapat menimbulkan kerusakan sisi las, terutama bila bahan dasar yang dilas tipis.

e. Menjepit Elektroda

Sebelum bekerja, semua kelengkapan keselamatan kerja harus disiapkan. Jepitlah ujung elektroda pada bagian yang tidak bersalut. Elektroda harus dijepit dengan kuat pada tang.

|

| Gambar 6.36 Menjepit elektroda |

f. Menyalakan Elektroda

Elektroda dapat dinyalakan dengan dua cara yaitu:

- 1) cara sentakan

- 2) cara goresan

Pertama adalah elektroda diturunkan lurus sampai menyentuh benda kerja dan langsung diangkat (cepat) sampai jarak kira-kira 1x diameter elektroda. Kemudian diturunkan sampai terjadi tinggi busur yang diinginkan (kira-kira 0,8 x diameter elektroda).

Kedua adalah seperti menggoreskan korek api. Setelah busur terjadi tinggi nyala dipertahankan kira-kira 0,8 kali diameter elektroda di atas bidang kerja. Arah penggoresan dapat ke kiri maupun ke kanan dan pasanglah tameng sebelum elektroda menyala.

Perpendekan elektroda harus diikuti dengan penurunan tangan agar sudut elektroda dan tinggi busur tetap dapat dipertahankan.

Adapun hal-hal yang perlu diperhatikan :

- 1) Jika busur nyala terjadi tahan sehingga jarak ujung elektroda ke logam induk besarnya sama dengan diameter dari penampang elektroda dan geser posisinya ke sisi logam induk.

- 2) Perbesar jarak tersebut (perpanjang nyala busur) menjadi dua kalinya untuk memanaskan logam induk.

- 3) Kalau logam induk sebagian telah mencair, jarak elektroda dibuat sama dengan garis tengah penampang tadi.

|

| Gambar 6.37 Menyalakan dan menjalankan elektroda saat pengelasan |

g. Memadamkan Busur Listrik

Cara memadamkan busur listrik berpengaruh terhadap mutu penyambungan maniklas. Untuk mendapatkan sambungan maniklas yang baik sebelum elektroda dijauhkan dari logam induk sebaiknya panjang busur dikurangi lebih dahulu kemudian elektroda dijauhkan dengan arah agak miring. Pemadaman busur sebaiknya tidak dilakukan di tengah-tengah kawah las tetapi agak berputar sedikit.

Berbagai posisi pengelasan mempunyai tanda singkatan sendiri-sendiri. Posisi pengelasan dan tanda-tanda tersebut dinormalisasikan. Pada dasarnya ada empat posisi pengelasan antara lain :

1) Posisi datar di bawah tangan (flat).

Dalam posisi datar di bawah tangan yang disingkat dengan huruf “w” (die Wanne) adalah posisi kampuh las pada kedudukan mendatar pada benda kerja dan elektroda diarahkan dari atas benda kerja.

.png) |

| Gambar 6.38 Posisi datar di bawah tangan (flat) |

2) Posisi Horisontal

Dalam posisi horisontal yang disingkat dengan huruf h adalah suatu kampuh/sambungan sudut yang dilekatkan pada kedudukan horisontal dari benda kerja, dan elektroda juga diarahkan dari atas/samping benda kerja.

|

| Gambar 6.39 Posisi horisontal |

3) Posisi Vertikal

Apabila benda yang dilas dalam kedudukan tegak lurus maka dapat dibedakan:

- a) Posisi naik ( tanda n) pengelasan dari bawah ke atas)

- b) Posisi jatuh/turun (tanda t) pengelasan dari atas ke bawah

|

| Gambar 6.40 Posisi vertical |

4) Posisi Overhead (atas kepala)

Di samping posisi di atas kepala ( tanda a ), masih ada juga posisi horisontal di atas kepala ( tanda ha ). Dalam posisi ini pengelasannya dikerjakan dengan sentuhan-sentuhan di atas kepala.

|

| Gambar 6.41 Posisi overhead |

h. Menghentikan Pengelasan

Apabila panjang batang elektroda tersisa = 50 mm, maka perlu adanya penggantian elektroda barn.

Untuk menghentikan proses pengelasannya, elektroda tidak ditarik begitu saja menjauhi pelat tetapi harus diangkat dengan gerakan yang arahnya berlawanan dengan arah mengelasnya, dan jugs dengan kecepatan yang lebih cepat.

|

| Gambar 6.42 Memulai/menyalakan pengelasan |

Sebelum melanjutkan penyambungan pengelasannya, terak pada ujung alur las harus dibersihkan lebih dahulu. Menyalakan elektroda yang baru dimulai ± 15 mm dari ujung alur las yang terakhir dengan busur listrik yang agak panjang, kemudian elektroda digerakkan ke ujung alur las, dan mencairkan ujung alur lasnya yang selanjutnya proses pengelasannya dapat dilanjutkan.

|

| Gambar 6.43 Mengakhiri pengelasan |

Untuk mengakhiri alur las yang telah selesai pengelasannya maka elektroda diangkat dengan gerak berlawanan dengan arah pengelasan dan kecepatan yang makin tinggi (lihat gambar). Pembuatan rigi-rigi, las di atas permukaan benda kerja disebut las 'penebalan'. Hasil las menebalan merupakan kampuh dan campuran/ paduan material benda kerja dengan bahan tambah / elektroda yang mencair.

Las penebalan

Proses las penebalan yaitu benda kerja dicairkan setempat dan pada saat itu juga bahan tambah (elektroda) mencair yang kemudian menyatu menjadi satu dan terbentuk alur las/kampuh las. Pada gambar di samping, menunjukkan simbol las penebalan.

Simbol dan ketentuan-ketentuan lainnya yang diminta, dicantumkan pada garis petunjuk ditambah dengan garis ujung cabang dan dicantumkan tambahan petunjuk lain (lihat gambar).

|

| Gambar 6.44 Hasil pengelasan |

Disamping petunjuk, huruf E menyatakan untuk las busur listrik manual,juga ada tanda singkatan w, yang berarti bahwa las penebalan ini dalam posisi datar pada benda kerja. Posisi pengelasan ini di sebut: posisi datar dibawah tangan / flat "die Wanne". Buatlah goresan garis-garis dengan titik-titik pengenal pada benda kerja (lihat gambar), supaya dapat lebih mudah untuk dilihat I diamati pada waktu proses pengelasan dilaksanaan.

3. Pengelasan dengan Las CO2-MIG

a. Pengertian Las MIG

Dalam las logam mulia kawat las pengisi yang juga berfungsi sebagai elektroda diumpamakan secara terus menerus. Busur listrik terjadi antara kawat pengisi dan logam induk. Gas pelindung yang digunakan adalah gas argon, helium atau campuran keduanya.

Untuk memantapkan busur terkadang-terkadang ditembakkan gas O2 antara 2 sampai 5% atau CO2 anatara 5 sampai 20%. Dalam banyak hal penggunaan las MIG sangat menguntungkan. Hal ini disebabkan karena sifat-sifatnya yang baik.

|

| Gambar 6.45 Las Mig |

Karena hal tersebut di atas, maka las MIG banyak digunakan dalam praktik terutama untuk pengelasan baja-baja kualitas tinggi seperti baja tahan karat, baja kuat dan logam-logam bukan baja yanng tidak dapat dilas dengan cara yang lain. Las MIG biasanya dilaksanakan secara otomatis atau semi otomatis dengan arus searah polaritas balik dan menggunakan kawat elektroda berdiameter antara 1,2 sampai 2,4 mm.

Akhir-akhir ini telah banyak digunakan las MIG dengan arus yang tinggi dan kawat elektroda dengan diameter antara 3,2 dan 6,4 mm untuk mengelas pelat-pelat aluminium yang tebal seperti yang digunakan dalam tangki penyimpanan gas alam cair. Las mig biasanya digunakan dengan kecepatan kawat eletroda yang tetap dengan cara pengumpanan tarik atau tarik-dorong.

b. Peralatan LaS CO2 – MIG

Peralatan las CO2 – MIG terdiri dari :

1) Mesin Las

2) Tabung/botol Gas

|

| Gambar 6.46 Mesin Las Mig |

Mesin Las MIG terdiri dari

- a) Trafo Las (Converter) sebagai sumber arus

- b) Pendorong kawat las (wire feeder)

- c) Gulungan kawat las

- d) Pipa fleksibel untuk menyalurkan gas, kawat las dan pengantar arus las listrik

- e) Pistol las (Torch)

Fungsi Gas :

- a) Melindungi dari kontaminasi dengan atmosphere (udara).

- b) Untuk mendukung kestabilan busur nyala (arc)

- c) Mengontrol bentuk dari beads pengelasan

- d) Mengontrol kekuatan logam pengelasan

Kawat las

1) Diameter kawat : 0.6, 0.8, 1.0mm

2) Berat kawat : 5 - 15kg

c. Kondisi Pengelasan

1) Arus Pengelasan

|

| Gambar 6.47 Penetrasi las, tinggi penebalan las, lebar alur las |

Tabel 6.3 Hubungan Antara Diameter Kawat, Ketebalan Panel Dan Arus Pengelasan

2) Tegangan Busur ARC Voltage

|

| Gambar 6.48 Hubungan tegangan busur dengan hasil pengelasan |

3) Jumlah Aliran Gas

Jumlah aliran gas perisai 10 – 15 ltr/menit

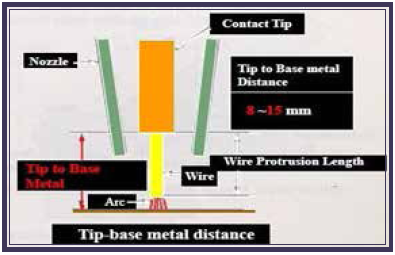

4) Jarak Tip ke metal dasar

|

| Gambar 6.49 Jarak Tip ke metal dasar |

5) Sudut torch dan arah pengelasan

|

| Gambar 6.50 Sudut torch dan arah pengelasan |

6) Kecepatan Pengelasan

Tabel 6.4 Hubungan kecepatan pengelasan dengan tebal plat

Teknik Pengelasan Aman dengan Mesin Las CO2 – MIG

Mobil yang beredar saat ini umumnya diproduksi dengan konstruksi bodi full pressed dan lekukan bodi dibuat dengan cara dipress oleh alat yang sudah dibentuk sedemikian rupa sehingga diperoleh hasil yang diinginkan (jig). Bentuk bodi yang bermacam-macam baik itu yang menyudut maupun yang melengkung bisa langsung jadi dalam sekali cetakkan. Berbeda dengan teknologi zaman dulu yang masih menggunakan semacam dempul untuk membentuk lekukan bodi.

Bagian-bagian bodi tersebut dirangkai dengan mesin las yang kebanyakan sudah dikerjakan oleh robot. Contohnya produksi innova di pabrik kawasan industri Karawang Jawa Barat. Panel-panel disambung menggunakan las listrik yang dioperasikan tangan- tangan robot. Seolaholah batang-batang besi memiliki mata dan dapat melihat sasaran lasnya tanpa meleset sedikitpun.

Setelah mobil jadi dan beredar di jalan tidak jarang terjadi kerusakan parah pada panel yang sudah merupakan rangkaian menyeluruh. Padahal ada beberapa parts yang penggantinya merupakan bagian parsial.

Contohnya spakboard belakang (quarter panel) yang jika mengalami keruskan parah harus diganti. Proses penggantiannya dengan melepas/ memotong part yang rusak dan diganti dengan part yang baru.

Proses pengelasan kembali dilakukan untuk menyambung plat lama dengan plat baru. Berbagai alat pengelasan saat ini tersedia di bengkel dengan segala kelebihan dan kekurangannya. Yang paling penting untuk diperhatikan adalah logam pada temperatur tinggi mudah mengalami oksidasi ( pengeratan ). Oleh sebab itu, Toyota sudah menentukan jenis las yang harus dipakai oleh bengkel resmi Toyota. Kualitas akhir pengelasan akan terlihat beberapa waktu setelah proses pengecatan selesai. Karat akan muncul karena terjadi pengaratan dari bawah lapisan cat.

|

| Gambar 6.51 Penggunaan Las Mig pada perbaikan bodi |

Dalam pekerjaan perbaikan bodi sebaiknya menggunakan mesin las tipe CO2 – MIG ( Metal Inert Gas ). Mesin las tipe ini yang direkomendasikan untuk digunakan di bengkel – bengkel perbaikan bodi resmi

Kelebihan CO2 – MIG

Pada prinsipnya cara kerja mesin las ini adalah dengan memanfaatkan perbedaan tegangan listrik sehingga timbul busur nyala akibat lompatan Elektron dari kawat listrik menuju panel yang akan dilas. Panas yang timbul akan melelehkan kawat pengisi dan memberikan sambungan yang baik pada panel yang diganti.

|

| Gambar 6.52 Penggunaan Las Mig pada perbaikan bodi |

Kelebihan utama dari mesin las ini adalah penggunaan gas mulia (argon,kripton,xenon atau helium). Gas ini akan membentuk semacam perisai (shield) yang akan melindungi panel yang dilas dari reaksi dengan oksigen/oksidasi. Seperti diketahui bahwa pada temperatur tinggi logam sangat mudah mengalami oksidasi.

Selain itu kemampuan yang menjadi andalan mesin las ini adalah untuk menyambung plat tipis ( 0.6 – 1.2 mm ) tanpa terjadi kerusakan tembus. Umumnya pengelasan plat tipis menyebabkan bagian belakang area pengelasan tertembus panas api sehingga merusak panel. Untuk mencegah panas tembus, maka jumlah panas yang dialirkan harus dijaga pada kondisi tertentu. Dengan kontrol panas ini maka deformasi plat (plat melengkung) akibat pengelasan dapat dihindari.

Alat ini juga didesain agar mudah dioperasikan, bahkan seorang pemula sekalipun dapat dengan mudah mengoperasikan alat ini. Satusatunya kelemahan mesin las ini adalah harganya yang cukup mahal.

Belum termauk gas mulia yang harus disediakan dan kawat pengisi yang disesuaikan dengan ukuran plat yang akan disambung.

Karakteristik Las CO2 – MIG

a. Kerusakan pada panel tipis berkurang

b. Memerlukan ketrampilan

c. Semua posisi pengelasan dapat dilakukan

d. Slag Pengelasan Sedikit

e. Tidak cocok kondisi berangin

Setelah mempelajari materi menyambung panel dengan las peserta didik tentu mendapatkan pengetahuan dan wawasan yang baru. Selanjutnya kalian buat skema panel mana saja yang bisa dikerjakan dengan palu dolly dan yang bisa dikerjakan washer welder.

Post a Comment for "Penyambungan Panel: Pengertian, Macam-Macam Las"