Proses Dasar Pembentukan Logam (Otomotif)

Pemenuhan akan kebutuhan hidup manusia adalah hal yang mendasari terciptanya sebuah produk, mulai dari kebutuhan primer, kebutuhan skunder dan kebutuhan thersier. Jika kita melihat pada sebuah perusahaan produksi, khususnya perusahaan alat berat, kita dapat menyaksikan bermacam-macam produk yang dihasilkan dengan bermacam-macam proses pembentukanya.

Pengertian Proses dasar pembentukan logam

Untuk mendapatkan sebuah produk yang baik harus melewati banyak proses mulai dari proses mendesain, pemilihan bahan baku, produksi, finishing, quality control dan masih banyak lagi proses yang dilaksanakan. Tentunya untuk memilih sebuah proses pembentukan atau perlakuan untuk mendapatkan sebuah produk tentunya tergantung pada jenis produk dan bahan yang akan dibuat produk.

Pada artikel ini kita akan membahas sedikit tentang pembentukan produk dengan material logam yang selanjutnya kita sebut dengan Pembentukan Logam. Tentunya tidak semua proses pembentukan logam akan kita bahas, hanya beberapa proses saja untuk mendukung proses pembelajaran pada jurusan teknik alat berat.

Pada proses forging dan proses proses yang lain dalam proses pembentukan logam sebelum kita melakukan pembuatan produk, biasanya kita akan membuat model atau sampel/ tiruan dari produk yang akan kita buat dengan tujuan untuk memeriksa cetakan atau dies.

Apakah hasil dari cetakan atau dies tersebut sudah sesuai dengan produk yang diinginkan atau belum, jika belum, maka cetakan atau dies akan diperbaiki dan jika sudah sesuai, maka dilanjutkan dengan material yang sesungguhnya.

Pada dasarnya jika kita melakukan perubahan bentuk pada sebuah material logam dengan bermacam-macam proses yang dilakukan ataupun hanya satu proses yang dilakukan sudah dapat kita sebut sebagai pembentukan logam.

Perubahan bentuk yang dimaksud adalah terjadinya perubahan bentuk fisik sehingga terjadi deformasi plastis, misalnya proses forging/ tempa, proses rolling, proses ekstrusi dan lainnya ataupun perubahan bentuk melalui proses machining seperti proses Drilling, proses borring, proses cutting, proses NC Lathe (mesin CNC) dan lain sebagainya.

Semua proses-proses di atas dilakukan untuk mendapatkan sebuah produk yang diinginkan sesuai dengan kebutuhan, baik kebutuhan industry ataupun kebutuhan pribadi.

Prinsip Prinsip Pembentukan Logam

Prinsip yang paling mendasar pada proses pembentukan logam adalah melakukan perubahan bentuk pada material kerja dengan cara memberikan gaya luar, dengan tujuan mengubah bentuk benda kerja menjadi bentuk yang diinginkan, memperbaiki sifat logam dengan jalan memperbaiki struktur mikronya, contoh perlakuan panas/ heattreatment untuk memperolah kekerasan material yang diinginkan dan banyak lainnya.

Biasanya kita hanya menganggap itu adalah sebuah proses pembentukan logam jika terjadi pada bentuk fisik yang kelihatan mata kita, kita tidak menganggap bahwa perubahan struktur material dari yang awalnya kurang keras menjadi keras atau sebaliknya adalah bagian dari pada pembentukan logam.

Proses pengecoran (Casting)

Pengecoran adalah proses pembentukan logam dengan menuangkan cairan logam ke dalam cetakan hingga cairan tersebut kering dan membentuk suatu komponen yang diinginkan. Dalam proses pengecoran logam, dibutuhkan suatu alat yang disebut tanur atau tungku pembakaran (furnace). Alat ini berfungsi meleburkan logam menjadi cairan yang kemudian dituangkan ke dalam cetakan (mold) untuk membentuk logam sesuai dengan desain yang telah dibuat. Prinsip kerja proses pengecoran adalah logam dicairkan pada temperatur tertentu, kemudian dituangkan ke dalam suatu cetakan. Logam yang dicairkan dapat ditambahkan bahan lain sebagai campuran, seperti aluminium, titanium, atau krom untuk mendapatkan sifat-sifat komponen yang sesuai dengan harapan.

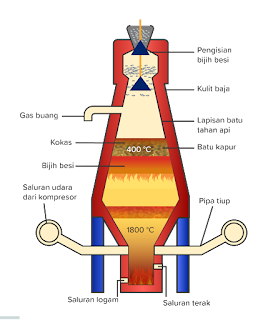

1. Jenis-jenis Tanur (Dapur) Tinggi

Tanur (dapur) tinggi merupakan dapur untuk mengolah bijih Desi menjadi logam besi. Tanur tinggi memiliki konstruksi berupa silinder yang terbuat dari besi atau baja. dengan ketinggian mencapai 30 m. Dapur ini sering disebut sebagai dapur tinggi karena kurannya yang cukup tinggi.

|

| Gbr.3-1 skema tanur tinggi |

Tanur tinggi terdiri atas berbagai jenis dengan prinsip penggunaan yang tidak terlalu berbeda satu sama lain. Berikut adalah berbagai jenis tanur tinggi yang umum digunakan.

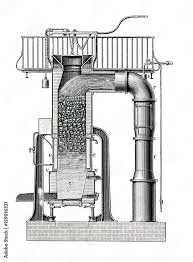

a. Dapur kupola (cupola furnace)

|

| Gbr.3-2 Dapur kupola (cupola furnace) |

Dapur kupola merupakan dapur yang dibuat dari baja berbentuk silinder dengan posisi tegak. Dinding bagian dalam dapur ini dilapisi oleh batu tahan api. Bahan bakar yang digunakan untuk peleburan logam pada dapur ini menggunakan kokas atau batu bara. Dapur kupola memiliki kelebihan, yaitu dapat dinyalakan setiap saat jika dibutuhkan pengecoran.

b. Dapur listrik

Dapur ini merupakan dapur yang menggunakan listrik AC tiga fase. Listrik dihasilkan dari loncatan busur listrik antara elektrode karbon dan cairan besi atau baja.

|

| Gbr.3-3 dapur listrik |

Hantaran listrik yang dihasilkan pada sistem ini dapat dikategorikan menjadi dua, yaitu hantaran secara langsung (direct arc) dan tidak langsung (indirect arc).

Keuntungan dari dapur listrik adalah sebagai berikut.

- Memiliki biaya peleburan yang rendah.

- Memiliki pengaturan temperatur yang mudah.

- Memiliki kualitas yang lebih baik karena penghilangan gas.

- Menghasilkan baja dengan karbon rendah.

- Memiliki laju peleburan yang tinggi sehingga laju produksinya juga meningkat.

- Mengurangi terjadinya polusi.

- Menahan kondisi logam cair pada temperatur tertentu dalam waktu yang cukup lama guna mendapatkan logam paduan.

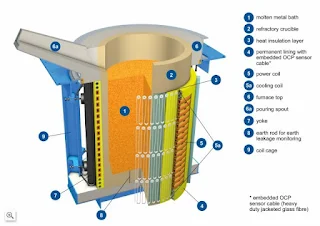

c. Dapur induksi

Dapur induksi menggunakan kumparan yang dialiri arus listrik bolak-balik untuk menghasilkan medan magnet dalam logam. Selain itu, dihasilkan pula arus induksi sehingga terjadi pemanasan sehingga logam dapat mencair dengan cepat.

|

| Gbr.3-4 dapur induksi |

Dapur ini umumnya digunakan pada industri berskala kecil. Dapur ini umumnya digunakan dalam pengecoran logam nonferro. Dapur induksi memiliki beberapa keuntungan antara lain sebagai berikut.

- Peleburan menghasilkan campuran berkualitas baik dan homogen.

- Penggunaan energi panas memiliki efisiensi yang tinggi.

- Peleburan berbagai logam nonferro dapat di lakukan menggunakan dapur ini.

- Pengendalian temperatur dapat dilakukan dengan mudah.

d. Dapur crucible (crucible furnace)

|

| Gbr.3-5 dapur crucible |

Dapur crucible merupakan dapur yang sudah cukup lama digunakan dalam pengecoran logam dengan struktur yang sederhana. Dapur ini dapat menggunakan bahan bakar solar. Dapur ini umumnya digunakan untuk logam nonferro. Kelebihan dapur ini adalah dapat dimiringkan dan mudah dipindahkan dari satu tempat ke tempat lainnya.

e. Dapur udara atau dapur api (air or reverberatory furnace)

|

| Gbr.3-6 air (reverberatory) furnace dapur udara |

Dapur udara atau dapur api adalah dapur tertutup yang memungkinkan semua bahan tetap berada di dalam dapur. Panas yang dihasilkan, kemudian dialirkan melalui atap pengisian karena pembakaran tidak langsung terhubung dengan pengisian. Kelemahan dapur ini adalah proses kerjanya lambat dan tidak ekonomis. Dinding dapur ini dilapisi oleh batu tahan api, baja khusus, dan tiang-tiang penyangga sehingga konstruksinya kuat.

f. Dapur putar (rotary furnace)

|

| Gbr.3-7 dapur putar |

Sesuai dengan namanya, dapur ini selalu berputar sehingga api panas yang ada tersebar secara merata ke seluruh bagian. Pada bagian bawah dapur ini, terdapat roda yang dapat diputar. Panas dari dapur dihasilkan dari penyemprotan bahan bakar cair, gas, atau oli ke dalam tungku peleburan.

2. Jenis-jenis Cetakan

Pada proses pengecoran, terdapat jenis-jenis cetakan yang penggunaannya sesuai dengan kebutuhan, di antaranya sebagai berikut.

a. Cetakan pasir

|

| Gbr.3-9 cetakan pasir |

Pasir merupakan salah satu bahan dasar cetakan pada pengecoran logam. Cetakan ini dapat dibuat secara konvensional atau dengan mesin, tergantung dari jumlah komponen yang akan dibentuk. Pasir yang digunakan sebagai cetakan harus stabil saat menerima tekanan dari cairan logam panas yang dituangkan agar menghasilkan bentuk sesuai dengan keinginan. Cetakan pasir umumnya dicampur dengan bubuk batu bara. Hal ini bertujuan agar butiran pasir tidak terbakar dan rusak karena terkena panas.

Ada beberapa jenis pasir yang digunakan sebagai bahan dasar cetakan pada proses pengecoran, yaitu sebagai berikut.

1) Pasir tanah liat

Pasir tanah liat merupakan campuran antara pasir kuarsa dan tanah liat. Tanah liat sebagai perekat sehingga cetakan menjadi kokoh. Pasir tanah liat dibagi dua jenis berdasarkan cara penggunaannya, yaitu pasir basah dan kering. Pasir basah erupakan pasir tanah liat yang tidak perlu dikeringkan setelah dibentuk menjadi cetakan. Pasir basah umumnya digunakan sebagai cetakan komponen-komponen yang berukuran kecil. Sementara itu, pasir kering merupakan pasir tanah liat yang harus dikeringkan setelah dibentuk menjadi cetakan. Pasir kering umumnya digunakan sebagai cetakan komponen-komponen, baik yang berukuran kecil maupun besar.

2) Pasir minyak

Pasir minyak merupakan campuran antara pasir kuarsa dan minyak. Minyak berfungsi sebagai bahan pengikat sehingga cetakan menjadi kokoh.

3) Pasir damar buatan (resinoid)

Pasir damar buatan merupakan campuran antara pasir kuarsa dan damar buatan sebanyak lebih kurang 2%. Dalam proses pemadatannya, pasir ini hampir tidak membutuhkan proses penumbukan. Pasir ini cocok digunakan untuk membuat cetakan komponen-komponen yang berukuran cukup besar.

4) Pasir kaca air

Pasir kaca air merupakan campuran antara pasir kuarsa dan kaca air sebanyak lebih kurang 4%. Sama halnya dengan pasir damar buatan, dalam proses pemadatannya pasir ini hampir tidak membutuhkan proses penumbukan. Pasir ini umumnya digunakan sebagai bahan cetakan untuk komponen dengan ukuran sedang.

5) Pasir semen

Pasir semen merupakan campuran antara pasir kuarsa, semen lebih kurang 9%, dan air lebih kurang 6%. Pengerasan cetakan berbahan dasar pasir semen tidak memerlukan penumbukan dan sifatnya sangat baik setelah mengeras. Namun, proses pengerasannya berlangsung secara lambat.

b. Cetakan matres

Cetakan matres terbuat dari logam yang tahan terhadap temperatur tinggi sehingga bentuk cetakan tidak berubah saat dituangkan cairan logam. Cetakan matres banyak digunakan karena harganya lebih murah dan bobot cetakannya lebih ringan.

3. Metode Pengecoran

Pengecoran dilakukan dengan berbagai metode, yaitu sebagai berikut:

a. Centrifugal casting

|

| Gbr.3-10 centrifugal casting |

Centrifugal casting dilakukan dengan menuangkan logam cair ke dalam cetakan yang berputar. Logam cair yang dituangkan akan terdistribusi ke rongga dinding cetakan karena pengaruh gaya sentritugal dari cetakan yang berputar. Metode ini memiliki keunggulan, yaitu hasil pencetakannya padat dengan permukaan yang halus.

b. Continuous casting

Continuous casting atau pengecoran kontinu merupakan metode pengecoran dengan logam cair yang dibuat menjadi bahan setengah jadi yang berbentuk lempengan ataupun bentuk lain, kemudian dilanjutkan ke tahap selanjutnya.

|

| Gbr.3-11 continuous casting process |

Sebelum adanya metode ini, logam dituang ke cetakan dan terbentuk menjadi ingot dengan struktur padat. Prinsip pengecoran kontinu adalah menuangkan baja atau logam lainnya yang berbentuk cairan ke dalam cetakan. Cetakan ini memiliki pendingin berupa air. Logam yang dicetak berbentuk untaian. Untaian logam melewati rangkaian rol sekaligus disemprotkan air agar menjadi padat.

Proses Pembentukan Logam (Forming)

Forging Proses adalah proses pembentukan material logam untuk menghasilkan suatu produk, dengan cara dipukul atau di tempa dengan beban dari bagian perangakat mesin (Ram &Dies) melalui beberapa tahapan. Model mesin hammer yang dipakai adalah model mesin forging drop/ stamp hammer dan Hydraulic hammer.

Pada dasarnya alat yang digunakan untuk terlaksananya proses forging atau tempa secara sederhana yaitu ada yang buat menempa (hammer), ada yang buat tatakan tempa (dies), ada material yang ditempa. Walaupun terlihat sederhana belum banyak perusahaan yang menggeluti proses forging. Yang akan kita bahas pertama adalah tatakan tempa atau dies. Contoh alur pembuatan dies yang ada pada PT. Komatsu Undercarriage Indonesia:

Pada proses pembuatan dies di hasilkan 1 set dies yang terdiri dari: Dies cetakan dan Dies trimming. Dies cetakan untuk membentuk material sesuai dengan yang diinginkan sementara dies trimming untuk membuang bari dari produk hasil dies cetakan.

Pada pelaksanan/ proses forging ada tiga fase yang akan dilalui, yaitu:

- heating material (induction sistem);

- Membentuk material (di tempa pada, Arauci/ pembentukan pada cetakan awal, Shiage/ pembentukan pada cetakan akhir; dan

- Memotong material yang tidak jadi produk/ Bari (pada pinggiran material hasil tempa).

Sebagai gambaran untuk memahami proses forging, disajikan flow proses pada proses forging pada PT. Komatsu Undercarriage Indonesia adalah sebagai berikut:

- Input Material, memasukan material baja pada proses pemanasan pada mesin billet heater;

- Billet heater, Proses pemanasan material baja hingga mencapai temperatur tempa (11500 C 12500C).

- Forging/ Penempaan (Hammer), Proses penempaat material baja sehingga terbentuk suatu barang.

- Triming press, proses pemotongan/ pemisahan antara produk dan sisa material (Bari) yang masih tertinggal.

|

| Mesin Hammer/ Mesin Tempa |

Proses pembuatan produk dengan menggunakan mesin forging

Berikut adalah langkah-langkah pembentukan logam mengunakan mesin hammer pada proses pembentukan produk di PT. Komatsu Undercarriage Indonesia:

- Berikan cairan anti lengket terlebih dahulu pada kontur dies (cetakan atas dan atau cetakan bawah);

- Lepaskan pedal forging dari injakan kaki terlebih dahulu untuk mengambil material yang tersangkut pada chutter, kemudian gunakan alat bantu pengait untuk meraih material yang tersangkut;

- Letakan material tepat pada dudukan material yang ada pada kontur dies (cetakan bagian arauci);

- Pukulan (tempaan) pertama pada arauci pelan, kemudian angkat/ miringkan material agar kontur cetakan bersih dari kotoran scale karena semprotan udara;

- Tempa kembali 2 3 kali, lalu pegang produk dengan hashi, pada bagian ujung depan material yang keluar bari (produk link);

- Setelah proses arauchi selesai, berikan waktu jeda (tahan ram pada posisi atas) sebelum memindahkan produk ke kontur siage;

- Letakan produk tepat di atas kontur siage lalu injak kembali pedal untuk melanjutkan proses penempaan di siage hingga selesai; dan

- Setelah selesai proses penempaan arahkan produk ke conveyor yang menuju mesin trimming press.

Pada pelaksanaan proses pembuatan produk dengan menggunakan mesin forging, tidak semua produk hasilnya baik semua, beberapa istilah cacat produk atau reject yang ada pada proses forging.

- Double stroke: peletakan produk yang tidak tepat pada cetakan dan tertempa

- Ketsuniku: kurang daging

- Katazure: Pergeseran

- Tattezure: pergesaran arah depan atau belakang

- Yokozure: pergeseran arah samping kiri atau samping kanan

- Nezire: pergeseran menyilang

- Dakon: penyok akibat benturan benda tajam

- Hadare: permukaan kasar

- Kizu: retak

- Nukizure: hasil proses trimming yang mengalami pergeseran

Proses Pemesinan atau Pemotongan (Cutting)

Proses machining adalah proses pembentukan logam dengan cara memotong bagian material tertentu dengan proses tertentu untuk mendapatkan bentuk yang sesuai menggunakan peralatan mesin perkakas. Proses machining ini dapat merupakan proses penyelesaian akhir dari suatu produk atau merupakan bagian dari proses yang masih memerlukan pengerjaan lain. Proses pemesinan Berdasarkan bentuk alat potongnya dibedakan menjadi dua tipe yaitu:

- Bermata potong tunggal; dan

- Bermata potong jamak.

Proses pemesinan berdasarkan tipe pemakananya atau berdasarkan proses gerak potong dan gerak makanya dibedakan menjadi beberapa tipe, antara lain:

a. Proses bubut (turning)

Proses pemakanan benda kerja yang syayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakan secara translasi sejajar dengan sumbu putar dari benda kerja.

b. Proses frais (Milling)

Proses pengurangan material benda kerja atau pemakanan material benda kerja terjadi karena adanya kontak antara alat potong (cutter) yang berputar pada spindle dengan benda kerja yang tercekam pada meja mesin.

c. Proses Gerinda (Grinding)

Adalah proses pengurangan ukuran partikel bahan dari bentuk kasar menjadi ukuran yang lebih halus untuk menyempurnakan proses.

d. Proses Gurdi (Drilling)

Adalah proses pembuatan luabng bulat dengan menggunakan mata bor (twist Drill) pada material pejal/ material solid.

e. Proses Bor (Borring)

Adalah proses pembesaran lubang yang telah ada lubang sebelumnya.

f. Proses Sekrap (Shaping)

Adalah mesin perkakas yang mempunyai gerak utama bolak-balik horizontal dan berfungsi untuk merubah bentuk dan ukuran benda kerja sesuai dengan yang dikehendaki.

g. Proses cutting (Sawing)

Adalah proses memotong benda kerja menjadi dua bagian atau untuk memotong bagian yang tidak diinginkan dari suatu bagian, menggunakan alat yang terdiri dari rangkaian gigi yang berjarak sempit.

h. Proses kartel (knurling)

Adalah proses pengasaran yang merata pada mesin bubut dan membentuk sebuah profil, biasa digunakan untuk menjadikan kasar gagang benda.

i. Proses mengasah (Honing)

Adalah proses finishing diameter dalam menggunakan alat berbentuk cylinder, menghasilkan permukaan yang lebih halis dan dimensi yang lebih presisi.

j. Proses hobbing

Adalah proses membuat gigi pada gear, spline atau sprocket melalui cara feeding synchronize.

k. Proses Parut (broaching)

Adalah proses machining untuk membuat suatu bentuk atau pola bagian dalam pada suatu benda kerja. Contoh dudukan nut pada traclink.

Proses Penyambungan

Adalah proses menyambung material yang dilakukan dengan atau tanpa mencairkan logam yang disambung, dengan atau tanpa logam pengisi, dan dengan perekat atau adhesive. Proses penyambungan dapat dilakukan apabila komponen komponen yang akan disambung sudah memenuhi syarat penyambungan mulai dari kebersihan material, atau lainnya. Beberapa contoh model penyambungan:

- Proses las/ wheelding;

- Keling;

- Ripet; dan

- Fastener/ pengikat.

Proses Perlakuan Panas

Proses pembentukan logam dengan cara merubah sifat mekanik dari logam bukan merubah bentuk mekanik dari logam. Proses perlakuan phisis yang akan kita bahas adalah proses heat treatment. Heat treatment adalah proses pemanasan logam sampai suhu austenisasi (min 7230C) kemudian didinginkan untuk merubah sifat mekanik dari logam sesuai dengan yang diinginkan tanpa merubah komposisinya.

-sifat mekanik logam antara lain: kekerasan, keuletan, kekuatan tarik, kekuatan tekan, kekuatan impact, mampu las dan lainnya. Tahapan tahapan pada proses heat treatment antara lain:

- Pemanasan sampai sampai ke temperatur tertentu biasanya di atas suhu austenisasi;

- Penahanan selama beberapa saat/ soaking time;

- Pendinginan dengan kecepatan tertentu (air oli, polimer, udara, furnace)

Model-model perlakuan panas antara perlakuan yang satu dengan yang lainnya berbeda-beda, tergantung dengan apa yang akan kita inginkan dari hasil perlakuan panas tersebut. Ada beberapa jenis pada proses heat treatment, antara lain:

a. Hardening (pengerasan)

Adalah proses perlakuan panas pada logam dengan memanaskan baja sampai suhu austenit (7230C) dipertahankan beberapa saat pada temperatur tersebut, lalu didinginkan dengan cepatsehingga akan diperoleh martensit yang keras

b. Quencing (pengerasan dan pendinginan)

Quencing adalah proses pendinginan secara cepat, tujuanya adalah untuk mendapatkan struktur martensite yang keras, semakin banyak karbon, maka struktur martensite yang terbentuk juga akan semakin banyak. Media Quenching antara lain: air, oli, larutan garam, polimer

c. Annealing (pelunakan)

Adalah proses pembentukan logam dengan cara memanaskan baja sampai temperatur austenisasi, dipertahankan beberapa saat pada temperatur tersebut, lalu mendinginkanya dengan laju pendinginan yang cukup lambat yaitu di dalam tungku.

Tujuan dari proses Annealing adalah:

- melunakan material logam;

- menghilangkan tegangan dalam/ sisa; dan

- memperbaiki butir butir logam.

d. Normalizing (pelunakan)

Adalah proses pembentukan logam dengan cara memanaskan baja sampai temperatur austenisasi, yang kemudian didinginkan secara perlahan-lahan dalam media pendingin udara. Hasil pendinginan ini berupa struktur perlit dan ferit.

e. Tempering

Adalah proses pembentukan logam dengan cara memanaskan baja pada temperatur di bawah suhu Austenite dan ditahan hingga waktu tertentu. Tujuanya adalah untuk menurunkan sifat getas, atau menghlangkan tegangan sisa, yang ditimbulkan pada saat proses Hardening, menaikan kekuatan/ keuletan dan ketangguhan

Proses Pengerjaan Akhir (Finishing)

Proses finishing adalah proses akhir untuk mendapatkan sebuah produk yang siap pakai, sesuai dengan keinginan/ pesanan costumer. Pada proses finishing bentuk dan ukuran tidak mengalami perubahan yang berarti ataupun jika ada perubahan sangat kecil. Pada proses finishing lebih banyak menekankan pada kualitas produk melalui pengecekan kekuatan produk dan tampilan produk. Pada bidang alat berat penjaminan mutu produk atau kualitas produk sangat dikedepankan, baik mulai dari tampilan produk hingga bahan produk yang dipakai. Untuk menjamin kualitas produk biasanya dilakukan dengan beberapa pengujian produk. Pada prinsipnya ada dua jenis pengujian produk yaitu:

- Pengujian yang bersifat merusak struktur fisik produk yang diuji. Pengujian produk yang bersifak merusak struktur fisik antara lain: Uji Tarik, uji impak, uji kekerasan dan lainnya.

- Pengujian tanpa merusak struktur fisik produk yang diuji.

Adalah pengujian produk yang dilakukan dengan tidak merusak struktur fisik dari produk tersebut atau biasa disebut dengan NDT (non destruktif Testing). Model atau cara pengujian produk untuk menentukan produk tersebut layak pakai atau tidak tergantung kepada sifat produk yang mau diuji, beberapa cara pengujian produk antara lain:

a. Visual Inspection

Adalah salah satu proses pengujian produk yang sangat sederhana tanpa memerlukan peralatan uji khusus, alat yang digunakan misalnya senter, kaca pembesar dan lainnya. Pada pengujian ini, hasil pengujiannya ditentukan tergantung kepada hasil pengamatan yang melakukan uji produk.

b. Penetran inspection/ liquid (dye)

Adalah metode pengujian yang tidak merusak struktur produk yang banyak diguanakan, karena lquid penetrant inspection sangat mudah digunakan dan sangat fleksibel digunakan untuk bermacam macam produk. Dimana prinsip kerjanya adalah pada kemampuan cairan untuk masuk ke dalam celah celah permukaan produk yang mengalami cacat.

c. Magnetic particle inpection

Adalah metode pengujian dengan tidak merusak produk yang prinsip kerjanya adalah dengan cara memagnetisasi bahan yang akan diuji. Apabila terdapat cacat atau defact yang tegak lurus terhadap arah medan magnet menyebabkan kebocoran pada arah medan magnet dan kebocoran medan magnet ini mmengidentifikasikan adanya cacat pada material

d. Eddy current Testing

Pengeujian menggunakan metode ini pada prinsipnya samadengan pengujian dengan metode Magnetic particle inspection hanya medan listrik yang digunakan berupa arus listrik bolak-balik (AC). Ketika terdapat cacat, maka medan listrik akan berubah dan alat pengukur impedansi akan membaca atau mendeteksi apabila terjadi cacat pada produk atau defact. Untuk mendapatkan produk dengan kualitas yang standar juga perlu dilakukan pemeriksaan sifat sifat mekanis daripada produk. Diantaranya adalah pemeriksaan kekerasan produk. Pengukuran kekerasan dapat dilakukan dengan dua cara yaitu:

a. Metode dinamis (Dynamical Methode)

Ciri-ciri metode dinamis adalah

- Pembebanan terjadi dengan tiba-tiba;

- Waktu penetrasinya singkat;

- Ketelitian rendah; dan

- Pengujian dilakukan dengan cepat.

Jenis-jenis pengujian dengan metode dinamis adalah

- Shore scleroscope;

- Herbert; dan

- Hammer Poldi.

b. Metode Statis (Statical Methode)

Metode statis dewasa ini banyak sekali diguanakan oleh perusahaan perusahaan ksususnya perusahaan yang bergerak pada bidang produkproduk alat berat. Ciri ciri pengujian dengan metode statis adalah:

- Pembebanan terjadi secara perlahan–lahan dengan bahan tertentu;

- Waktu penetrasinya Panjang;

- Ketelitian tinggi; dan

- Pengujian lambat.

Jenis-jenis pengujian dengan metode ini adalah:

- Brinell;

- Vickers; dan

- Rockwell lainnya.

Rangkuman

- Proses pembentukan logam ialah proses perubahan bentuk material pada logam dengan menggunakan bermacam-macam proses ataupun satu proses pembentukan logam.

- Prinsip Pembentukan logam adalah melakukan perubahan bentuk pada suatu material benda kerja dengan cara membrikan gaya luar dengan tujuan mengubah bentuk maupun sifat benda kerja menjadi bentuk dan memiliki sifat material yang diinginkan.

- Proses proses pembentuakan logam antara lain:

- Forging/ tempa

- Pengecoran logam

- Machining

- Proses penyambungan

- Proses phisis

- Proses finishing

Post a Comment for "Proses Dasar Pembentukan Logam (Otomotif)"